歡迎您訪問“合肥(féi)市久久国产av環保科技有限公司”企業官網!

當前位置: 網站(zhàn)首頁 > 新聞動態

聯係我們

公司名稱: 合(hé)肥市久久国产av(shèng)環保科技有限公司

官方網址: www.yuanmengyishu.com

聯係電(diàn)話:150-5515-7685

企業固話:0551-64388109

電子郵箱:Keposhine@163.com

公(gōng)司地址:合肥市新站區緯二路北(běi)嘉臣科技園科研樓二樓

產品知識

當前位置(zhì): 網站首頁 > 新聞動態 > 產品知識

含鹽排放脫硫廢水處理技術研究

來源:科柏(bǎi)盛環保 發布時(shí)間:2021-01-04

含鹽排放脫硫廢水一般均為電廠之類的企業生產中排放的廢水(shuǐ),直(zhí)接排放會對周圍環境造成不可預測的汙染,周邊環境質量下降,影響居民的正常生活。隨著我國近幾年(nián)來環保(bǎo)管控愈發嚴格,對廢水的處理有了更高(gāo)的要求,在建設項目環評期間,谘詢機構(gòu)會查閱大量(liàng)的(de)資料來試圖實現企業脫硫廢水的“零”排放,環保第三方企業技術服務機構也再尋求著新(xīn)的(de)技術突破,本文僅以目前(qián)市麵上幾種常見的脫硫廢水處(chù)理技術來進行分析,試圖探索出我國(guó)目前*合適的(de)脫硫廢水處理技術。

一、引(yǐn)言(yán)

濕法脫硫技術是目前我國乃至(zhì)於*上*常見、效(xiào)率*高的脫硫技術,廣泛應用(yòng)於我國燃煤電廠等一些含有脫硫廢水的企業,據不完全統計,濕法脫硫工藝所使用量占(zhàn)到了我國同(tóng)類處理技術的90%以上,可以說是我國脫硫技術的總標兵。濕(shī)法脫硫工藝其處理原理大概為,在循環池中加入石(shí)灰石或者石膏,通過其對(duì)排氣筒煙氣中二氧化硫的中和,來實現煙(yān)氣中(zhōng)二氧化(huà)硫的處理,繼而衍生出脫硫廢水的排放,脫硫廢水的形成主要是水中混合了煙氣和石(shí)灰石中的氯化物,該氯化物是以離(lí)子的形(xíng)式存在,隨著溶解量不斷加大,氯離子的(de)濃度也隨之上升,在化學中高濃度的氯離子會抑製石灰石的溶解,水呈現酸性,脫硫效率因此降低,並且還(hái)會對整個脫硫係統有一定的破壞。因此為了保證脫硫係統的高(gāo)校運轉,企業需要定期排放(fàng)一部分的(de)脫硫廢水,降低水中氯離子的濃度,加速石灰(huī)石的反應,保證脫硫係統的正常運行(háng)。

脫硫廢水有以下(xià)特點:(1)整體廢水呈現酸性,pH 在(zài)5~6.5;(2)整體廢水懸浮(fú)物超標,並且具備了硫酸的腐蝕性;(3)廢水中還存在著大量的金屬(shǔ)離子,且含量較大。由此看來脫硫(liú)廢水成分較多(duō),各元(yuán)素無序存在,水質不穩(wěn)定,不易處理,在經過專家(jiā)學者(zhě)的多方論證,其證明脫硫廢(fèi)水並不(bú)能一次性以一種工藝處理完畢,而是(shì)需要根據其水質中(zhōng)汙染物種(zhǒng)類的不同,分批次進行處理,*終達到*廢水出水水質標準。整個脫硫廢水處理技術(shù)一半分為3 部分:預(yù)處理、濃縮減量(liàng)、*終排放處理。

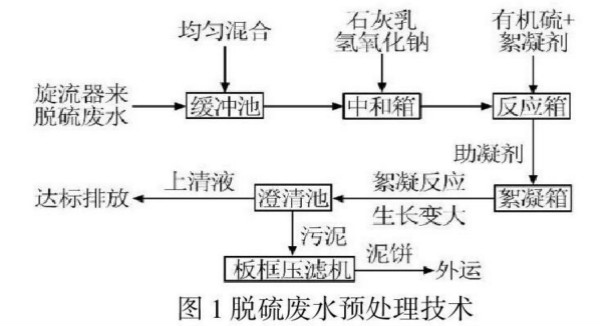

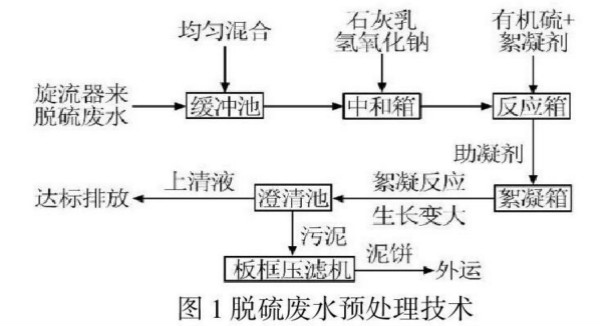

二、脫硫廢水預處理技術

脫硫廢水*階段為預處(chù)理工藝,該(gāi)工序主要的目的為中和處理脫硫廢水中含有的金屬離子及總懸浮物(wù),使(shǐ)脫硫廢水硬度降低,便於(yú)後續工(gōng)序的反應和處理。下圖為一般脫硫廢水預處(chù)理工(gōng)藝圖,使用的是中和(hé)箱、反應箱、絮凝箱三箱工藝。

其(qí)整體處理工藝(yì)為:脫(tuō)硫廢水排放到緩衝池中,並在該池中進行充分(fèn)混合,在混合後經(jīng)由水泵*先抽送到中和箱,在中和箱內加(jiā)入石灰乳和氫氧化鈉溶液,對脫硫廢水進行*次中和(hé)處(chù)理,調節廢水中的PH 值,使不易溶解的汙染物沉澱(diàn)下來,中和後在經由水泵抽送到反應箱,在(zài)反應(yīng)箱內加入(rù)有機硫與絮凝劑,這一工序(xù)主要是去除水中無(wú)法中和的重金屬(shǔ)元素,將之沉澱。*後在(zài)經由水泵抽送到絮凝箱,投入絮凝劑,促使廢水進行沉澱,這樣經過中和、沉澱、絮凝的廢水因充分融合可以進入清水池進行下一步的處(chù)理。

其(qí)整體處理工藝(yì)為:脫(tuō)硫廢水排放到緩衝池中,並在該池中進行充分(fèn)混合,在混合後經(jīng)由水泵*先抽送到中和箱,在中和箱內加(jiā)入石灰乳和氫氧化鈉溶液,對脫硫廢水進行*次中和(hé)處(chù)理,調節廢水中的PH 值,使不易溶解的汙染物沉澱(diàn)下來,中和後在經由水泵抽送到反應箱,在(zài)反應(yīng)箱內加入(rù)有機硫與絮凝劑,這一工序(xù)主要是去除水中無(wú)法中和的重金屬(shǔ)元素,將之沉澱。*後在(zài)經由水泵抽送到絮凝箱,投入絮凝劑,促使廢水進行沉澱,這樣經過中和、沉澱、絮凝的廢水因充分融合可以進入清水池進行下一步的處(chù)理。

1.2 脫硫廢(fèi)水(shuǐ)濃縮減量(liàng)技術

濃(nóng)縮減量是(shì)對預(yù)處理後的脫硫廢水進行濃縮處(chù)理,降低*終的處理量,從而實現成本的降低。濃縮減量一般使用的是膜濃縮技術,該技術成本降低,減輕企業負擔,是脫硫(liú)廢水(shuǐ)處理中應用較廣的技術。膜濃(nóng)縮技術主要包括正滲(shèn)透(FO)、反滲透(RO)、電滲析(xī)(ED)、膜蒸餾(MD)。因為(wéi)篇幅原因,本文僅以正滲透(FO)、反滲透(RO)兩種技術進(jìn)行研(yán)究。

1.2.1 正滲透法

正滲透(tòu)法利用選擇性分離(lí)膜兩(liǎng)側高濃度差將(jiāng)水分子從高鹽(yán)側自發擴散到低鹽分(fèn)的汲取液一側,是目前膜分離領(lǐng)域的研究熱點(diǎn)之一。

近年來,正滲透膜(mó)工藝得到了很(hěn)大的提升,前期造價低,處(chù)理(lǐ)過程中能耗較(jiào)低,出水水質高,國(guó)內外紛紛進行實際應用,但是(shì)正滲透膜的研製仍存在濃差極化大、水通量較(jiào)低及理想的驅動溶液製備(bèi)困難等問題,需在新的膜材料(liào)、膜改性、膜合成方法及驅動溶液的兼容性(xìng)、分離(lí)回收(shōu)等方麵(miàn)進一(yī)步深入研究。

1.2.2 反滲透(tòu)技術

反滲透是利用反滲透膜在一定壓力下使(shǐ)溶液(yè)中的溶劑與溶質被動分離的過程。對膜一側的料液施加的壓力(lì)超過它的滲透壓時(shí),溶劑會逆著自然滲透的方向作反向滲透,從而分別在膜的低(dī)壓側與高壓側得到滲(shèn)透液和濃縮液。反滲(shèn)透(tòu)膜(mó)能夠過(guò)濾微笑的物質物質,有效截留水中的無機鹽、膠(jiāo)體物(wù)質和相對分子質(zhì)量較大的有(yǒu)機物,從而(ér)使水中雜(zá)質降(jiàng)低。反滲透(tòu)技術存在的弊病(bìng)為該膜造價昂貴、在(zài)受壓過程中容易磨(mó)損需頻(pín)繁(fán)更換(huàn)。

三、脫硫廢水末端零(líng)排放處理技術

2.1 蒸發結晶

蒸發結晶技術在我國(guó)煤化工行業汙水處理中已應用廣泛,含鹽脫硫廢水(shuǐ)處(chù)理可以借鑒其處理經驗。常見的(de)蒸發結晶工藝主要為:多(duō)效蒸發(MED)技術和機械再壓縮(MVR)技術。

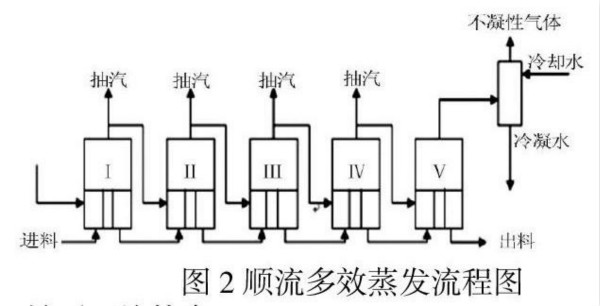

2.1.1 多效蒸發技術

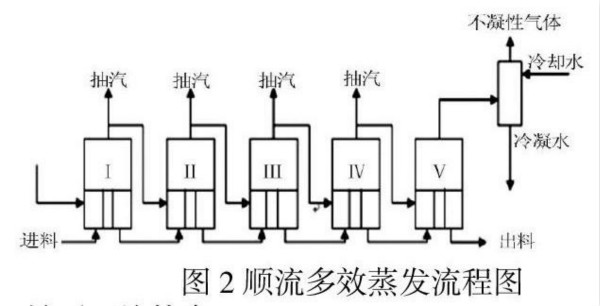

多效蒸發技術是多個蒸發器(qì)裝(zhuāng)置串聯起來,多效蒸發中的*效加入加熱蒸(zhēng)汽,*效產生的二次蒸汽作為第二效加熱蒸汽,而第二效的加熱室相當於*效的冷凝器,從第二效產生的二次蒸汽又作為第三效的加熱蒸汽,如此串聯多個蒸發器即多效蒸發。脫硫廢水經蒸發係統(tǒng)餘熱預熱後,依次進入各效蒸發器進行蒸發濃縮,在*末(mò)效用離心機對濃縮後的濃鹽水(shuǐ)進行固液分離,分離出的液體重新回(huí)到係統進行再循環。這一過程中,蒸汽熱能得到多次利用,因(yīn)此(cǐ)熱(rè)能(néng)利用(yòng)率較高,相對前期購買(mǎi)、運營成本較低。但是該技術土建施工較多,蒸汽(qì)消耗量大。下圖為其工藝(yì)流程圖。

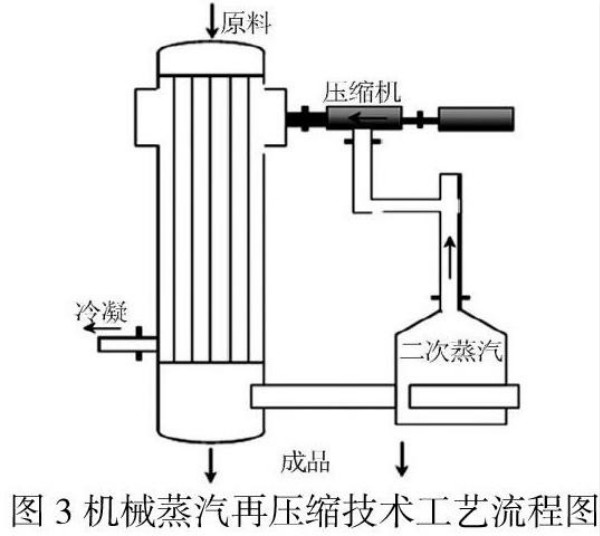

2.1.2 機(jī)械再壓縮技術(shù)

2.1.2 機(jī)械再壓縮技術(shù)

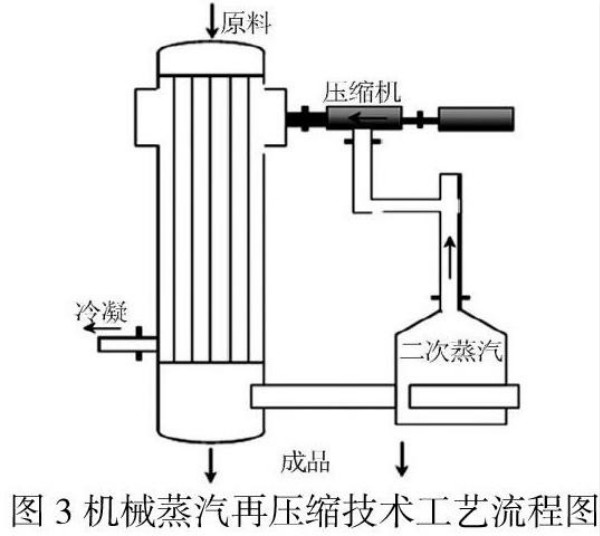

機械再壓縮技術工藝流程為,壓縮機對蒸發(fā)器排出的二次蒸汽進行再次壓縮,壓縮後送入(rù)蒸發器的加熱室作加熱蒸汽。此時經過壓縮的蒸汽溫度會上升,並於加熱室內進行(háng)冷凝再次釋放出熱量,熱量與外(wài)界的廢水(shuǐ)相結合再次產生(shēng)二次蒸(zhēng)汽,在重複*開(kāi)始的(de)步(bù)驟(zhòu)進行壓(yā)縮,在整個(gè)工藝中(zhōng)隻需要在蒸發(fā)器中(zhōng)產生蒸汽,隨後在整個工藝中循環處理,但是整個處理工程中,耗電量較大。與多效蒸發技術相比,機械再壓縮技術有兩大優點,*先是所需土建麵積減(jiǎn)小,其次也效率也更高,更加適合對脫硫廢水(shuǐ)排放由嚴格要求的地區。下圖為其工藝流程圖。

四、結束語

四、結束語

目前(qián),我(wǒ)國脫硫廢水零排放技術仍處於廣泛研究與初步(bù)應用階(jiē)段(duàn)。本文僅以(yǐ)目前市麵上幾種常見的脫硫廢水處理技術來進(jìn)行分(fèn)析,試(shì)圖(tú)探索出我國(guó)目前*合適的脫硫廢水處理技術。就目前而言,如何降低廢(fèi)水處理成本,提高處理效率,提高汙(wū)染物的綜合利用率,是研究脫硫廢水處理的*主要目(mù)標。

一、引(yǐn)言(yán)

濕法脫硫技術是目前我國乃至(zhì)於*上*常見、效(xiào)率*高的脫硫技術,廣泛應用(yòng)於我國燃煤電廠等一些含有脫硫廢水的企業,據不完全統計,濕法脫硫工藝所使用量占(zhàn)到了我國同(tóng)類處理技術的90%以上,可以說是我國脫硫技術的總標兵。濕(shī)法脫硫工藝其處理原理大概為,在循環池中加入石(shí)灰石或者石膏,通過其對(duì)排氣筒煙氣中二氧化硫的中和,來實現煙(yān)氣中(zhōng)二氧化(huà)硫的處理,繼而衍生出脫硫廢水的排放,脫硫廢水的形成主要是水中混合了煙氣和石(shí)灰石中的氯化物,該氯化物是以離(lí)子的形(xíng)式存在,隨著溶解量不斷加大,氯離子的(de)濃度也隨之上升,在化學中高濃度的氯離子會抑製石灰石的溶解,水呈現酸性,脫硫效率因此降低,並且還(hái)會對整個脫硫係統有一定的破壞。因此為了保證脫硫係統的高(gāo)校運轉,企業需要定期排放(fàng)一部分的(de)脫硫廢水,降低水中氯離子的濃度,加速石灰(huī)石的反應,保證脫硫係統的正常運行(háng)。

脫硫廢水有以下(xià)特點:(1)整體廢水呈現酸性,pH 在(zài)5~6.5;(2)整體廢水懸浮(fú)物超標,並且具備了硫酸的腐蝕性;(3)廢水中還存在著大量的金屬(shǔ)離子,且含量較大。由此看來脫硫(liú)廢水成分較多(duō),各元(yuán)素無序存在,水質不穩(wěn)定,不易處理,在經過專家(jiā)學者(zhě)的多方論證,其證明脫硫廢(fèi)水並不(bú)能一次性以一種工藝處理完畢,而是(shì)需要根據其水質中(zhōng)汙染物種(zhǒng)類的不同,分批次進行處理,*終達到*廢水出水水質標準。整個脫硫廢水處理技術(shù)一半分為3 部分:預(yù)處理、濃縮減量(liàng)、*終排放處理。

二、脫硫廢水預處理技術

脫硫廢水*階段為預處(chù)理工藝,該(gāi)工序主要的目的為中和處理脫硫廢水中含有的金屬離子及總懸浮物(wù),使(shǐ)脫硫廢水硬度降低,便於(yú)後續工(gōng)序的反應和處理。下圖為一般脫硫廢水預處(chù)理工(gōng)藝圖,使用的是中和(hé)箱、反應箱、絮凝箱三箱工藝。

1.2 脫硫廢(fèi)水(shuǐ)濃縮減量(liàng)技術

濃(nóng)縮減量是(shì)對預(yù)處理後的脫硫廢水進行濃縮處(chù)理,降低*終的處理量,從而實現成本的降低。濃縮減量一般使用的是膜濃縮技術,該技術成本降低,減輕企業負擔,是脫硫(liú)廢水(shuǐ)處理中應用較廣的技術。膜濃(nóng)縮技術主要包括正滲(shèn)透(FO)、反滲透(RO)、電滲析(xī)(ED)、膜蒸餾(MD)。因為(wéi)篇幅原因,本文僅以正滲透(FO)、反滲透(RO)兩種技術進(jìn)行研(yán)究。

1.2.1 正滲透法

正滲透(tòu)法利用選擇性分離(lí)膜兩(liǎng)側高濃度差將(jiāng)水分子從高鹽(yán)側自發擴散到低鹽分(fèn)的汲取液一側,是目前膜分離領(lǐng)域的研究熱點(diǎn)之一。

近年來,正滲透膜(mó)工藝得到了很(hěn)大的提升,前期造價低,處(chù)理(lǐ)過程中能耗較(jiào)低,出水水質高,國(guó)內外紛紛進行實際應用,但是(shì)正滲透膜的研製仍存在濃差極化大、水通量較(jiào)低及理想的驅動溶液製備(bèi)困難等問題,需在新的膜材料(liào)、膜改性、膜合成方法及驅動溶液的兼容性(xìng)、分離(lí)回收(shōu)等方麵(miàn)進一(yī)步深入研究。

1.2.2 反滲透(tòu)技術

反滲透是利用反滲透膜在一定壓力下使(shǐ)溶液(yè)中的溶劑與溶質被動分離的過程。對膜一側的料液施加的壓力(lì)超過它的滲透壓時(shí),溶劑會逆著自然滲透的方向作反向滲透,從而分別在膜的低(dī)壓側與高壓側得到滲(shèn)透液和濃縮液。反滲(shèn)透(tòu)膜(mó)能夠過(guò)濾微笑的物質物質,有效截留水中的無機鹽、膠(jiāo)體物(wù)質和相對分子質(zhì)量較大的有(yǒu)機物,從而(ér)使水中雜(zá)質降(jiàng)低。反滲透(tòu)技術存在的弊病(bìng)為該膜造價昂貴、在(zài)受壓過程中容易磨(mó)損需頻(pín)繁(fán)更換(huàn)。

三、脫硫廢水末端零(líng)排放處理技術

2.1 蒸發結晶

蒸發結晶技術在我國(guó)煤化工行業汙水處理中已應用廣泛,含鹽脫硫廢水(shuǐ)處(chù)理可以借鑒其處理經驗。常見的(de)蒸發結晶工藝主要為:多(duō)效蒸發(MED)技術和機械再壓縮(MVR)技術。

2.1.1 多效蒸發技術

多效蒸發技術是多個蒸發器(qì)裝(zhuāng)置串聯起來,多效蒸發中的*效加入加熱蒸(zhēng)汽,*效產生的二次蒸汽作為第二效加熱蒸汽,而第二效的加熱室相當於*效的冷凝器,從第二效產生的二次蒸汽又作為第三效的加熱蒸汽,如此串聯多個蒸發器即多效蒸發。脫硫廢水經蒸發係統(tǒng)餘熱預熱後,依次進入各效蒸發器進行蒸發濃縮,在*末(mò)效用離心機對濃縮後的濃鹽水(shuǐ)進行固液分離,分離出的液體重新回(huí)到係統進行再循環。這一過程中,蒸汽熱能得到多次利用,因(yīn)此(cǐ)熱(rè)能(néng)利用(yòng)率較高,相對前期購買(mǎi)、運營成本較低。但是該技術土建施工較多,蒸汽(qì)消耗量大。下圖為其工藝(yì)流程圖。

機械再壓縮技術工藝流程為,壓縮機對蒸發(fā)器排出的二次蒸汽進行再次壓縮,壓縮後送入(rù)蒸發器的加熱室作加熱蒸汽。此時經過壓縮的蒸汽溫度會上升,並於加熱室內進行(háng)冷凝再次釋放出熱量,熱量與外(wài)界的廢水(shuǐ)相結合再次產生(shēng)二次蒸(zhēng)汽,在重複*開(kāi)始的(de)步(bù)驟(zhòu)進行壓(yā)縮,在整個(gè)工藝中(zhōng)隻需要在蒸發(fā)器中(zhōng)產生蒸汽,隨後在整個工藝中循環處理,但是整個處理工程中,耗電量較大。與多效蒸發技術相比,機械再壓縮技術有兩大優點,*先是所需土建麵積減(jiǎn)小,其次也效率也更高,更加適合對脫硫廢水(shuǐ)排放由嚴格要求的地區。下圖為其工藝流程圖。

目前(qián),我(wǒ)國脫硫廢水零排放技術仍處於廣泛研究與初步(bù)應用階(jiē)段(duàn)。本文僅以(yǐ)目前市麵上幾種常見的脫硫廢水處理技術來進(jìn)行分(fèn)析,試(shì)圖(tú)探索出我國(guó)目前*合適的脫硫廢水處理技術。就目前而言,如何降低廢(fèi)水處理成本,提高處理效率,提高汙(wū)染物的綜合利用率,是研究脫硫廢水處理的*主要目(mù)標。